화학소재 산업의 불편한 현주소

일본의 수출 규제로 인해 ‘화학소재 국산화율’이 도마에 올랐다. 일부에선 정부 정책 탓에, 환경부 규제 탓에 국산화할 수 있는 골든타임을 놓쳤다면서 한탄하다. 그놈의 규제 때문에 아무것도 못했다는 주장인데, 이는 명백한 왜곡이다. 연구개발(R&D) 비용이 매출의 1%도 채 안 되는 화학소재 기업들이 수두룩하기 때문이다. 더스쿠프(The SCOOP)가 쥐꼬리만큼 투자해놓고 ‘탓’만 늘어놓는 화학소재 산업의 불편한 현주소를 취재했다.

![일본의 수출 규제로 인해 화학소재 국산화율을 높여야 한다는 목소리가 커지고 있다.[사진=게티이미지뱅크]](https://cdn.thescoop.co.kr/news/photo/201907/35776_46416_4255.jpg)

일본의 대對한국 수출 규제 때문에 온 나라가 분주하다. 이번 수출 규제로 한국 경제가 받을 타격이 클 것으로 예상돼서다. “정부는 지금껏 뭐 했나”하는 책임론도 한껏 불거졌다. 그러자 산업통상자원부 관계자는 지난 6일 “이미 1월부터 일본의 수출 규제에 대비해 100대 품목을 추려 대응책을 마련해왔다”면서 “다른 산업분야 품목들도 세부 점검에 나섰다”고 밝혔다. 아예 손을 놓고 있었던 건 아니란 얘기다.

그럼에도 현 정부든 이전 정부들이든 책임론에서 자유롭긴 힘들다. 일본이 수출 규제한 품목은 디스플레이 소재로 쓰이는 플루오린 폴리이미드, 반도체 제조 공정에 반드시 필요한 포토레지스트와 에칭가스(고순도 불화수소)다. 규제 품목만 봐도 일본의 의도는 뻔히 보인다. 바로 삼성전자의 스마트폰 사업과 반도체 사업에 타격을 입히겠다는 거다. 일본은 한국 경제가 삼성전자의 스마트폰 사업과 반도체 사업에 얼마나 의존하는지 잘 알고 있고, 결국 급소를 찌른 셈이다. 단 3가지 화학소재의 수출길을 막았을 뿐인데도 한국이 여지없이 흔들리는 이유다.

정부의 대응이 쉽지 않은 것도 어쩌면 이 때문이다. 일본은 우리처럼 하나의 거대 기업이 영위하는 몇가지 사업에 일본 경제 전체를 담보로 잡아 놓고 있지 않아서다. 그런 면에서 몇몇 일부 대기업에 지나치게 의존적인 경제 구조를 바꾸지 못한 역대 정부의 실책은 도마에 오를 법하다.

화학소재 국산화율 왜 낮은가

수출 규제를 미리 예상해 대책을 세워놓지 못한 것도 실책이다. 이번 수출 규제가 실은 지난해 10월과 11월에 있었던 대법원의 판결과 연관돼 있다는 건 널리 알려진 사실이다. 당시 대법원은 십수년간 끌어온 재판에서 일본기업인 신일철주금과 미쓰비시중공업이 일제강점기 강제징용 피해자들에게 손해배상을 해야 한다고 판결했다. 위안부 문제든 강제징용 문제든 결코 잘못을 인정하고 싶지 않은 일본의 선택지 가운데 경제제재도 있을 수 있다는 점은 예상 못할 수준이 아니기 때문이다.

문제는 일본 수출 규제에 따른 부정적 여파를 오로지 ‘준비 못한 정부’ 탓으로만 돌리는 게 합당하냐다. 일례로 화학소재의 국산화율이 너무 낮다는 게 문제점으로 지적되자 “환경부가 ‘화학물질의 등록 및 평가 등에 관한 법률(화평법)’과 ‘화학물질관리법(화관법)’ 규제를 만든 탓에 화학소재 국산화가 어려워졌다”는 주장까지 나온다.

하지만 이 주장은 논란의 여지가 있다. 화학소재 분야의 국산화율이 높았다면 이번 일본의 수출 규제도 크게 문제될 건 없다. 하지만 안타깝게도 화학소재의 국산화율은 무척 낮다. 산업연구원에 따르면 제조업의 국산화율 평균은 51.2%(2015년)인데, 석유화학분야는 46.3%로 평균에도 못 미친다. 디스플레이(40.4%)나 반도체(29.4%)는 더 심하다. 주력 산업에서 외국 의존도가 높다는 얘기다.

물론 국산화율을 높여야 한다고 해서 만들어낼 수 있는 모든 것들을 모조리 국산화해야 한다는 건 아니다. 중요한 건 핵심사업에서 외부 의존도가 높을수록 리스크가 커지는 만큼 리스크를 줄이기 위한 노력들을 얼마나 했느냐다. 그런 점에서 화학소재 기업들의 연구개발(R&D) 비용 지출 현황을 살펴보는 건 의미 있는 과정이다.

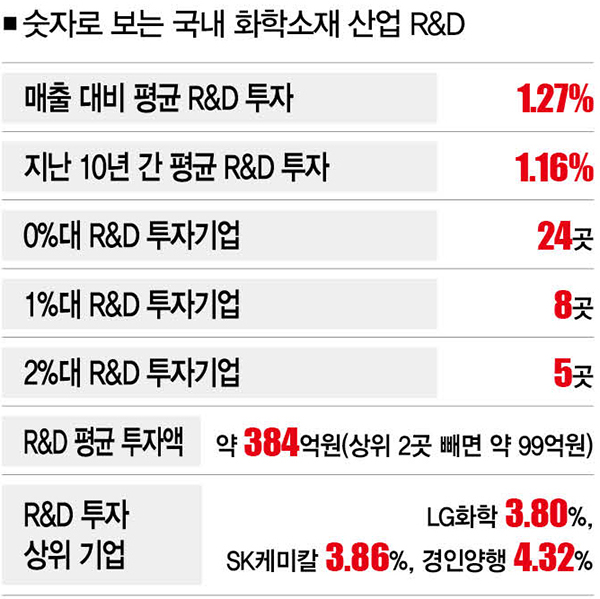

더스쿠프(The SCOOP)가 코스피와 코스닥을 통틀어 화학소재를 생산하는 기업들을 별도 매출 기준 상위 40개(정유사는 제외하고 화학소재 생산기업으로 한정)로 추려 이들의 R&D 비용 지출 현황을 살펴본 이유다. 결론부터 말하면 화학소재 생산기업들은 전반적으로 R&D 지출에 인색했다. 화학소재 국산화율을 높일 의지가 그다지 높지 않았다는 거다.

우선 화학소재 기업들이 지출한 매출 대비 R&D 평균치는 1.27%(2018년 기준)다. 2009년부터 2018년까지 10년 평균 R&D 비중은 1.16%에 불과했다. 서비스업의 R&D 비중(1.99%)보다도 낮다.

R&D 비중이 1%도 안 되는 기업들도 숱하다. 1%대가 8곳, 2%대가 5곳, 24곳은 0%대였다. 2% 이상은 LG화학(3.80%)과 SK케미칼(3.86%), 경인양행(4.32%) 3곳뿐이었다. 2017년 우리나라 전체 기업의 평균 R&D 비중이 3.32%, 제조업 평균 R&D 비중이 4.20%였다는 점을 감안하면 한참 낮은 수치다. 상위 20개 기업들은 R&D를 추진하면서 정부 보조금(2018년 기준 총 111억원)도 받았다. 참고로 독일의 바스프는 매출의 3% 이상, 미국의 듀폰은 5% 이상을 R&D에 투자한다.

업계 관계자는 “R&D 비중이 낮은 데는 나름의 이유가 있다”면서 이렇게 말했다. “소재개발을 하더라도 고객사에서 찾아주지 않으면 아무 소용이 없다. 더구나 고객사들은 제품 품질의 불확실성을 줄이고자 하기 때문에 웬만해선 거래처를 바꾸지 않는다.” 화학소재 생산기업들이 R&D 투자를 적게 해서 국산화율이 낮아졌다고 하기엔 무리가 있다는 얘기다.

혁신보단 안정적 거래선 중시

틀린 말은 아니지만 반론도 만만치 않다. 조용원 산업연구원 부연구위원의 말을 들어보자. “화학소재 생산기업들이 R&D를 열심히 해서 특화할 수 있는 분야보다는 설비투자와 규모의 경제를 통해 수익을 낼 수 있는 범용화학 분야에 더 집중했기 때문이다. 물론 개별 기업의 경영전략 중점을 어디다 두느냐에 따라 달라지기 때문에 뭐라 하기는 힘들지만, 아쉬운 건 사실이다.”

국내 화학산업이 혁신과 개발에 집중하는 미국의 듀폰이나 독일의 바스프, 일본의 도레이가 아닌 범용화학제품 위주로 생산하는 사우디의 사빅이나 중국의 페트로차이나 등과 비교되는 건 이런 이유에서다. 더 쉽게 풀어보면, 국내 화학기업 대부분이 거대 자본을 투자한 후에 안정적인 거래선을 갖고 손쉽게 돈 버는 구조에 익숙해져 있었던 셈이다. “환경부 탓에” “정책 탓에” 국산화율이 낮다는 국내 화학업계의 말이 궁색하게 들리는 이유다.

김정덕 더스쿠프 기자 juckys@thescoop.co.kr

개의 댓글

댓글 정렬

그래도 삭제하시겠습니까?